降本增效,持续改善-长春佛吉亚旭阳座椅

2021年下半年,长春佛吉亚旭阳座椅工厂开展了一系列降本增效等持续改善项目,其中通过对原材料进行快速降价,年降,商务谈判,优化供应商等方式降低材料成本共计830万元,在运营管理方面通过降低废品报废,备件再利用,差旅和办公费及人工成本及物流成本优化等共计节约120万元,通过技术改善方式共计节约230万元。

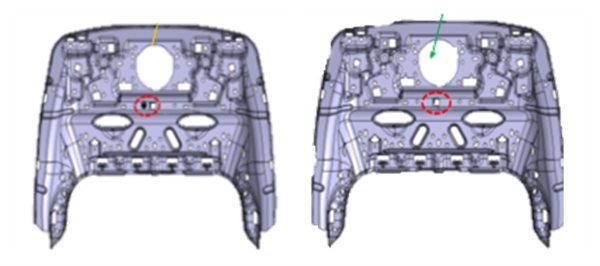

工厂采购部,面对当前严峻的成本压力和多变的市场情况,通过不懈努力,经过多次和供应商协调沟通,确保了年初设定的供应商快速降价和年降总计830万的指标得到落实。 并同工厂技术部、质量部等专家一起到供应商现场协助其发掘成本控制方法,其中取消大众车型座盆螺柱焊接项目,就是通过大家现场观察,多次讨论和试验确认后,申请获得客户认可并成功实施的一项降材料成本案例,此项目采购数量42.5万件,单件节约1.3元,项目节约共计55.25万元。

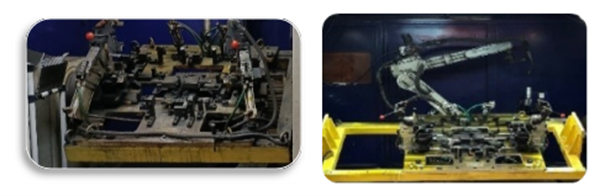

2021年对工厂的考验是极其严峻的,客户产量波动巨大,内部运营成本控制面临新的挑战,针对这种情况,工厂运营部门从多点出发,通过设备改造再利用,在降本增效提升生产效率方面给公司提交了令人满意的成果。Q5NF 靠背弧焊通过三阶段的优化方案,利用EOP闲置的Small Cell设备加上投资的自动夹具,在今年下半年6月份完成第一阶段优化,由原来手动焊接方式,焊接节拍为95秒/件,产能350件/班改造为设备焊接,焊接节拍优化到65秒,产能提升为504件/班。随着客户下半年补产需求的加大,维护团队对设备又进行了第二轮第三轮优化,通过增加改造后闲置的T-Cell,最终将靠背弧焊节拍优化为28秒,产能提升为1200件/班。 工厂通过对闲置设备的改造和再利用,不但节省了设备投入成本83万元,还将生产节拍降低到原来的三分之一,效率提升了3.4倍。

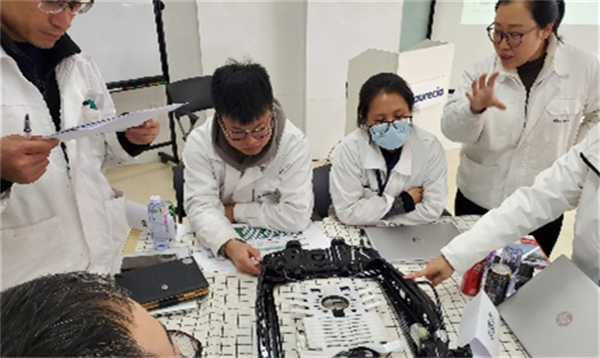

工厂定期开展VEVE&6sigma项目workshop 研讨会,会议上各部门参加人员,按照产品结构和过程,提出可优化和改善的点并逐条记录,会后大家按照分工,对每个潜在项目做分析及试验验证。2021年下半年在VEVE&6sigma项目讨论会上总计输出降低成本和持续改善优化项目25个,通过大家的努力和验证,下半年总共落地了9个节约项目,总节省金额为230万元。

一、进口件采买和运输方式的整合,由之前的多频次小批量每周提货,整合成标包,批量每月提货,将进口腿托的单件运费成本由原来的17.76元降低到优化后的10.53元,整个项目节约运费149万元。

二、通过技术改进,改造4台激光焊的侧板挂钩,由原来个挂钩只能挂一件侧板,增加为每个挂钩挂5件侧板,从而将上件间隔由原来22分钟提升到100分钟,减掉了2个上料员工,节省15.6万元。

三、质量部通过对过程调整的合并,将原来首件验证的两个项目整合到一个产品上,从而减少首件验证破坏件报废数量,降低报废金额,此项目共计减少14万元半成品首件验证费用,并在其它工厂进行了横向分享推广。

吉公网安备 22017202000206号

吉公网安备 22017202000206号